- نحوه ی دسترسی به پایان نامه های دانشگاه های مختلف جهان

- کاغذ لیتموس برای شناسایی غذاهای فاسد

- وجود سلنیم در خون مادر از ورود سم به بدن جنین جلوگیری میکند

- تعادل شیمیایی-شیمی تجزیه

- اثزدما بر تعادل-شیمی تجزیه رشته صنایع شیمیایی

- اثر دما بر انحلال پذیری-شیمی تجزیه رشته صنایع شیمیایی

- آدرس فیسبوک سایت

- چگونه برف درست کنيم

- دودزا

- نارنجک با پرمنگنات پتاسيم

آخرین مطالب

دو عنصر اصلی تشکیل دهنده سیمان اکسید کلسیم (CaO) و اکسید سیلیسیم (SiO2) می باشد که اولی در سنگ آهک و دومی در خاک رس به مقدار زیاد یافت می شود و عنصر سومی که در کنار این دو از اهمیت ویژه ای برخوردار است اکسید آلومینیوم (Al2O3) می باشد که این عنصر در خاک رس به مقدار زیاد وجود دارد. سنگ های آهکی حدود 50 تا 55 درصد و مارل ها نیز با توجه به نوع آن بین 30 تا 50 درصد CaO دارند و خاک رس حدود 40 تا 50 درصد SiO2 (اکسید سیلیسیم) و حدود 10 تا 18 درصد Al2O3 (اکسید آلومینیوم) دارد.

به بیان دیگر اگر سنگ آهک و خاک رس با هم پودر شوند و سپس پخته شوند کلینکر و یا نهایتا سیمان تولید می شود یعنی اگر شرایط را برای انجام واکنش بین اکسید کلسیم(CaO) با اکسید سیلیسیم(SiO2 ) و اکسید آلومینیوم(Al2O3) فراهم شود و فازهای مورد نظر تشکیل شوند آنگاه ماده تولیدی خواص سیمانی خواهد داشت یعنی در مجاورت آب و در دمای معمولی با گذشت زمان سفت و سخت می شود اما برای آنکه این واکنش تشکیل گردد و یا فاز های مورد نظر شکل گیرند با اضافه نمودن سنگ آهن به عنوان کمک ذوب ، دمای تشکیل فازها را کاهش می دهیم یعنی عملیات پخت را تسهیل بخشنده و کیفیت کلینکر افزایش خواهد یافت.

دو عنصر اصلی تشکیل دهنده سیمان اکسید کلسیم (CaO) و اکسید سیلیسیم (SiO2) می باشد که اولی در سنگ آهک و دومی در خاک رس به مقدار زیاد یافت می شود و عنصر سومی که در کنار این دو از اهمیت ویژه ای برخوردار است اکسید آلومینیوم (Al2O3) می باشد که این عنصر در خاک رس به مقدار زیاد وجود دارد. سنگ های آهکی حدود 50 تا 55 درصد و مارل ها نیز با توجه به نوع آن بین 30 تا 50 درصد CaO دارند و خاک رس حدود 40 تا 50 درصد SiO2 (اکسید سیلیسیم) و حدود 10 تا 18 درصد Al2O3 (اکسید آلومینیوم) دارد.

به بیان دیگر اگر سنگ آهک و خاک رس با هم پودر شوند و سپس پخته شوند کلینکر و یا نهایتا سیمان تولید می شود یعنی اگر شرایط را برای انجام واکنش بین اکسید کلسیم(CaO) با اکسید سیلیسیم(SiO2 ) و اکسید آلومینیوم(Al2O3) فراهم شود و فازهای مورد نظر تشکیل شوند آنگاه ماده تولیدی خواص سیمانی خواهد داشت یعنی در مجاورت آب و در دمای معمولی با گذشت زمان سفت و سخت می شود اما برای آنکه این واکنش تشکیل گردد و یا فاز های مورد نظر شکل گیرند با اضافه نمودن سنگ آهن به عنوان کمک ذوب ، دمای تشکیل فازها را کاهش می دهیم یعنی عملیات پخت را تسهیل بخشنده و کیفیت کلینکر افزایش خواهد یافت.

در کل برای انجام هر چه بهتر واکنش های پخت و تشکیل کلینکر دو اقدام اساسی زیر را بایستی انجام داد.

1- بایستی مواد پودر شوند تا سطح ذرات برای انجام واکنش افزایش یابد و یا واکنش سریعتر و بهتر انجام شود

2- دمای لازم برای پخت یعنی 1450 درجه مهیا شود و از طرفی در این دما واکنش اصلی یعنی فازهای اصلی سیمان تشکیل می شوند.

در نتیجه برای تولید کلینکر سیمان نیاز به تجهیزات و دستگاه های مورد نظر برای خرد کردن ،پودر کردن ،همگن و یکنواخت کردن، تنظیم کردن دانه بندی و تنظیم کردن درصد شیمیایی و نهایتا پختن تدریجی تا 1450 درجه سانتی گراد نیاز می باشد. اگر به مواد اولیه ، مواد کمک ذوب چون سنگ آهن اضافه نشود آنگاه واکنش تشکیل فاز اصلی سیمان (فاز C3S ) در دمای 1450 درجه انجام نخواهد شد و لازمست دمای کوره تا مرز بالاتر از 2000 درجه افزایش یابد.

لازم به توضیح است سیمان ابتدا توسط یک فرد انگلیسی از پختن مارل (مخلوط سنگ آهک و خاک رس) در یک کوره قدیمی تولید شد اما با گذشت زمان مشخص شد چنانچه درصد عناصری چون آهک (CaO) آلومینیوم و سیلیسیم همراه با اکسید آهن به درستی تنظیم شوند کلینکر سیمان پرتلند راحت تر پخته خواهد شد و از طرفی با کیفیت بهتری تولید خواهد شد. در نتیجه عناصر تشکیل دهنده اصلی سیمان چهار عنصر بوده که در محدوده های مشخص تعریف و در نهایت تنظیم گردید. با تنظیم هر چه بهتر این عناصر نه تنها کیفیت محصول بالاتر می رود بلکه تولید در شرایط پایدار تر و یکنواخت تر و با راندمان بهتری انجام خواهد شد.

در نتیجه قبل از کوره ها سه هدف زیر دنبال می شود که بر اساس این اهداف تجهیزات و دستگاه ها طراحی و نصب میشوند

1- خرد و پودر کردن Crushing and Grinding در سنگ شکن ها و آسیاب ها

2- هموژن و یکنواخت کردن Homogenization در سالن های پیش اختلاط و سیلو های هموژن

3- تنظیم شیمیایی مواد خام در آسیاب مواد با استفاده از سیستم های توزین و با کنترل آنالیز شیمیایی توسط دستگاه ایکس ری

مارل تامین کننده آهک (CaO) و خاک رس تامین کننده اکسید های سیلیس (SiO2) و آلومینیوم (Al2O3) به مواد اصلی و سنگ آهن جهت تامین اکسید آهن (Fe2o3) و سنگ سیلیس جهت تامین کمبود اکسید سیلیسیم به عنوان مواد تصحیح کننده مطرح می گردند.

حال چنانچه نوع سیمان تولیدی به گونه ای باشد که به آلومینیوم زیادی نیاز نباشد (سیمان تیپ5) بایستی به جای خاک رس از سنگ سیلیس استفاده نمود چون در خاک رس همراه با سیلیس ،آلومینیوم نیز وجود دارد اما مقدار آلومینیوم محدود بوده و نمی توان بیش از حد آن را بالا برد .

در مجموع مواد اولیه مصرفی در صنعت سیمان ایران با توجه به معادن مواد اولیه چهار گروه می باشند .

- منابع تامین آهک از جمله معادن سنگ آهک و مارل

- منابع تامین سیلیکات های آلومینیوم یا سیلیس و آلومینیوم (خاک ها)

- منابع تامین اکسید سیلیسیم ، (سنگ سیلیس)

- منابع تامین اکسید آهن( سنگ آهن )

در خطوط تولید سیمان برای تنظیم مواد خام با توجه به نوع سیمان به حدود 85 تا 90 درصد مارل،5 تا 10 درصد خاک رس، 2 تا 3 درصد سنگ آهن ، 0 تا 5 درصد سنگ سیلیس نیاز می باشد.

مواد خام ذکر شده در بالا که هنوز پخته نشده نیاز به انرژی دارد تا بتوان عناصر ذکر شده را در کنار هم قرار داد و سپس این عناصر با هم واکنش یافته و فازهای مورد نظر را تشکیل دهند. در مواد خام CaO به صورت CaCO3 و سیلیس و آلومینیوم به صورت (2SiO2.Al2O3.H2O) بوده که با حرارت دادن ، همه عناصر ذکر شده اول فعال می شوند یعنی CaO از CaCO3آزاد شده و SiO2 و Al2o3 از خاک رس به صورت آزادانه جدا می شوند و سپس در کنار هم با یکدیگر واکنش می دهند یعنی

2CaO+ SiO2 → 2CaO SiO2

3CaO+SiO2=3CaO SiO2

3CaO+ Al2O3=3CaO Al2O3

آنچه در کوره رخ می دهد :

- در دمای 50-100 درجه آب سطحی از دست می رود. (ابتدای پیشگرمکن)

- در حدود 200 درجه آب نفوذی و مولکولی از دست می رود . (ابتدای پیشگرمکن)

- در دمای 600-800 خاک ها تجزیه می شوند یعنی Sio2 و Al2o3 به صورت آزاد خواهند بود. (در پیشگرمکن)

- در دمای 700-800 به بالا سنگ آهک تجزیه می شود یا واکنش کلسیناسیون انجام می شود. (در پیشگرمکن و ابتدای کوره)

- در دمای 800-1200 واکنش CaO با Sio2 و CaO با Al2o3 و تشکیل CA و CS را داریم. (در ابتدا و اواسط کوره)

- در دمای 900- 1300 فازهای C2S و C3A تشکیل می شوند.(در اواسط کوره)

- در دمای 1300-1450 فاز اصلی آلیت C3S یا 3 CaO Sio2 تشکیل می شود.(در منطقه پخت یا ناحیه مشعل)

- در دمای 1400 –1200 دمای کلینکر کاهش یافته و فاز ها تثبیت می شوند.(در منطقه انتهای کوره بعد از منطقه پخت)

کلینکر از نظر شیمیایی دارای 4 فاز اصلی می باشد:

1- فاز آلیت سه مول CaO و یک مول Sio2 (C3S)

2- فاز بلیت دو مول CaO و یک مول Sio2 (C2S)

3- فاز آلومینات سه مول CaO و یک مول Al2o3 (C3A)

4- فاز آلومینوفریت چهار مول CaO و یک مول Al2o3 و یک مول Fe2o3 (C4AF)

تغییر در درصد هر کدام از چهار فاز ذکر شده باعث می شود خواص کلینکر یا سیمان تولید شده تغییر کند. به عنوان مثال درصد فاز C3A در سیمان های نوع دو بین 5 تا 8 درصد و در سیمان های نوع یک بالای 8درصد و در سیمان های نوع پنج زیر 5 درصد می باشد.

کلینکر تولیدی را اگر پودر کنیم سیمان خواهد شد اما تنها مشکل آن زمان گیرش سریع می باشد که برای به تاخیر انداختن و یا تنظیم زمان گیرش حدود 4% سنگ گچ به کلینکر اضافه می شود.

اگر به کلینکر علاوه بر سنگ گچ پوزولان اضافه شود آنگاه سیمان پوزولانی تولید می شود.

پوزولان دارای سیلیس و آلومینیوم آمورف یا فعال می باشد که این عناصر با محصولات هیدراسیون سیمان یعنی 2(Ca(OH وارد واکنش شده و محصولات این واکنش منجر به سفت و سخت شدن سیمان خواهند شد.

اگر به سیمان آب اضافه شود محصولات واکنش سه ترکیب اصلی زیر می باشند

1- کلسیم آلومینات هیدراته C-A-H

2- کلسیم سیلیکات هیدراته C-S-H

3- هیدروکسید کلسیم Ca(OH)2

دو ماده اولی مفید بوده و منجر به سخت شدن سیمان می شوند اما سومی خنثی و یا در مواردی مضر می باشد . با اضافه کردن پوزولان به سیمان در حضور آب ، سیلیس و آلومینای موجود در پوزولان که دارای ساختاری آمورف یا فعال می باشند با Ca(OH)2 (محصول هیدراته شدن سیمان) وارد واکنش شده و مجددا کلسیم آلومینات و کلسیم سیلیکات هیدراته را تشکیل می دهند

Sio2,Al2o3+Ca(OH)2=C-S-H

C-A-H

این دو ترکیب مفید بوده یعنی از یک ترکیب خنثی و یا مضر ترکیبات مفید حاصل می گردد به همین دلیل پوزولان های مرغوب در دراز مدت باعث افزایش مقاومت و کاهش نفوذ پذیری بتن خواهند شد.

یکی از معایب جزئی پوزولان ها شامل به تاخیر انداختن زمان گیرش ، مقاومت اولیه پائین و کاهش کار پذیری ملات و بتن می باشد.

از مزایای سیمان پوزولان می توان به موارد زیر اشاره کرد:

- حرارت هیدراتاسیون پائین

- نفوذ پذیری کمتر

- مقاومت شیمیایی بالاتر در مقابل کلر و سولفات

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 319 تاريخ : شنبه 24 دی 1390 ساعت: 23:47

نگهداری مواد غذایی به روش کنسرو کردن :

يكي از روشهاي نگهداري مواد غذايي براي مدت طولاني كنسرو کردن (قوطي كردن) آنها با بهره گيري از حرارت است . اين روش اقدام موثري در جهت نابودي كليه عواملي است كه ممكن است در حين نگهداري و حمل و نقل به طريقي مواد غذايي را فاسد نمايند .

نگهداری مواد غذایی به روش کنسرو کردن :

يكي از روشهاي نگهداري مواد غذايي براي مدت طولاني كنسرو کردن (قوطي كردن) آنها با بهره گيري از حرارت است . اين روش اقدام موثري در جهت نابودي كليه عواملي است كه ممكن است در حين نگهداري و حمل و نقل به طريقي مواد غذايي را فاسد نمايند .

بطور كلي در عمل كنسرو سازي جهت نگهداري مواد غذايي :

1- عوامل بيماري زاي احتمالي موجود در مواد غذايي توسط حرارت از بين رفته ويا غير فعال مي شوند .

2- با قوطي كردن مواد غذايي (بسته بندي ماده غذايي) از آلودگي ثانوي آنها جلوگيري مي شود بطوريكه:

الف) از قرار گرفتن ماده غذايي در معرض ميكرو ارگانيسم ها و آلودگي در اثر حشرات مگس ، موش ، پرندگان و حيوانات خانگي جلوگيري مي شود .

ب) از قرار گرفتن ماده غذايي در معرض عوامل فيزيكي از جمله نور ، گرد و غبار تبخير و در نتيجه خشك كردن سطحي و آسيب ديدن دراثر ضربه محفوظ مي ماند .

ج) از مجاورت ماده غذايي با هوا و گازهاي ديگر جلوگيري مي شود .

فرايند حرارتي توليد كنسرو :

استريليزاسيون فرايند حرارتي است كه در صنعت كنسرو سازي براي تهيه كنسرو مواد غذايي گوشتي و پروتئني (مواد غذايي داراي ph بالا ) از جمله كنسرو هاي ماهي ، حبوبات ، رب گوجه فرنگي و ساير ميوه جات بكار برده مي شود .

در اين فرايند عملا" تمام ميكرو ارگانيسم هاي بيماريزا و همچنين ارگانيسم هاي مولد سم و فاسد كننده مواد غذايي از بين رفته و تنها ممكن است تعداد بسيار معدودي اسپور مربوط به ميكرو ارگانيسم هاي مقاوم به حرارت در آن باقي بمانند كه اين عوامل هم در شرايطي كه نگهداري مي شوند قادر به رشد و تكثير نخواهند بود .

از آنجائيكه حرارت زياد سبب كاهش ارزش غذايي واز بين رفتن برخي از مواد مغذي غذاها مي گردد لذا در عمليات استريليزاسيون مواد غذايي سعي مي شود از اعمال درجه حرارت هاي بسيار بالا اجتناب گردد ( معمولا حرارت 130 تا 150 درجه سانتيگراد بكار برده مي شود) . با اين وجود در عمليات استريليزاسيون مواد غذايي حدود 20 درصد ويتامينA و ريبوفلاوين ، 30 تا 35 درصد پيريدوكسين ، اسيدنيكوتينيك و اسيد فوليك و 65 درصد تيامين موجود در مواد غذايي از بين خواهد رفت.

مراحل توليد كنسرو مواد غذايي :

مرحله اول : در مورد مواد غذايي گوشتي اين مرحله شامل جدا كردن امعاء و احشاء ، استخوان گيري مخلوط و يكنواخت كردن گوشت ، شستشو و ... مي باشد . در مورد ساير مواد غذايي اعمال مشابه خاص آن فراورده انجام مي گيرد .

مرحله دوم : قوطي ها از مواد غذايي آماده شده در مرحله اول و ساير مواد افزودني با در نظر گرفتن حدود 0/5 تا 1 سانتيمتر فضاي خالي در بالاي قوطي پر مي شوند .

مرحله سوم : به منظور ممانعت از عمل تخريبي اكسيژن روي جدار داخلي قوطي ، جلوگيري از عمل اكسيداسيون مواد غذايي و غير هوازي نمودن محيط داخل قوطي و همچنين ايجاد خلاء نسبي جهت جلوگيري از تورم طرفين قوطي بعلت تغييرات جزئي دما يا فشار در حين انبارداري عمل هواگيري انجام مي شود.

مرحله چهارم : درب قوطي ها بسته مي شود .

مرحله پنجم : جهت نابود كردن ميكروارگانيسم هايي كه ممكن است همراه مواد غذايي وارد قوطي شده باشند حرارت لازم به قوطي ها داده مي شود ( عمل استريليزاسيون انجام مي شود ) . در اين مرحله به كمك حرارت عمل پخت ماده غذايي هم اتفاق مي افتد .

مرحله ششم : جهت جلوگيري از ادامه پخت ، محتويات قوطي بعد از عمل استريليزاسيون قوطي ها به كمك پاشيدن آب سرد روي آنها سريعا" تا دماي حدود 38 تا 43 درجه سانتيگراد سرد مي شوند آبي كه براي سرد كردن قوطي ها استفاده مي شود بايستي مشخصات آب آشاميدني را داشته و عاري از هرگونه آلودگي باشد . چرا كه ممكن است آب از منافذ بسيار ريز احتمالي قوطي ها به داخل نفوذ كرده و محتويات آنرا سريعا آلوده نمايد.

نگهداری مواد غذایی به روش کنسرو کردن :

يكي از روشهاي نگهداري مواد غذايي براي مدت طولاني كنسرو کردن (قوطي كردن) آنها با بهره گيري از حرارت است . اين روش اقدام موثري در جهت نابودي كليه عواملي است كه ممكن است در حين نگهداري و حمل و نقل به طريقي مواد غذايي را فاسد نمايند .

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 298 تاريخ : شنبه 24 دی 1390 ساعت: 23:44

فرم پروپوزال پايان نامه هاي ارشد (جديد)

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 335 تاريخ : جمعه دی 1390 ساعت: 21:3

یک جسم مایع ، در یک دمای مشخص و معین تغییر حالت پیدا کرده و تبخیر میشود. این دمای معین ، همان نقطه ی جوش جسم مایع است . تغییر حالت از مایع به بخار زمانی انجام میگیرد که فشار بخار مایع با فشار محیط برابر شود .

یک جسم مایع ، در یک دمای مشخص و معین تغییر حالت پیدا کرده و تبخیر میشود. این دمای معین ، همان نقطه ی جوش جسم مایع است . تغییر حالت از مایع به بخار زمانی انجام میگیرد که فشار بخار مایع با فشار محیط برابر شود .

مزر مایع – بخار

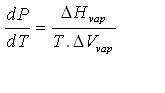

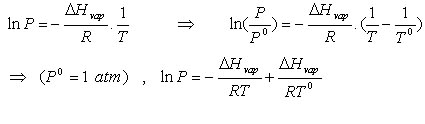

برای یک ماده ف آنتروپی تبخیر در دمای T برابر H/T∆ است . بنابراین رابطه ی کلاپیرون برای مرز مایع – بخار عبارتند از :

Hvap∆ مثبت است ، Vvap∆ بزرگ و مثبت است لذا dP/dTمثبت ولی بسیار کوچکتر از مقدار آن برای مزر جامد – مایع است . چون dT/dP بزرگ است ، از اینرو دمای جوش بسیار حساستر از دمای انجماد به فشار است .

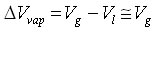

از آنجا که حجم مولی گاز بسیار بزرگتر از حجم مولی مایع است بنابراین میتوان چنین نوشت :

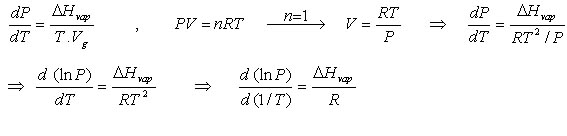

اگر گاز ( بخار ماده مورد نظر ) رفتار کامل داشته باشد میتوان رابطه ی کلاپیرون را چنین بازآرایی کرد :

معادله ی فوق به معادله ی کلازیوس – کلاپیرون معروف است . این معادله امکان پیش بینی تغییرات فشار بخار با دما را به ما می دهد و نشان می دهد که چگونه دمای جوش با تغییر فشار تغییر می کند .

اگر آنتالپی تبخیر را مستقل از دما فرض کنیم ، می توانیم انتگرال فوق را به ترتیب زیر حل کنیم :

باید به این نکته توجه کرد که رابطه ی بدست آمده در محدوده ی دمایی و محدوده ی فشار معینی قابل استفاده است و در نقطه ی بحرانی و بالاتر از آن صدق نمیکند . به کمک این رابطه میتوان ، فشار بخار مایع را در نزدیکی دمای جوش معمولی آن به تقریب پیدا کرد . یعنی برای محاسبه Hvap∆ باید فشار هایی را اعمال کرد که نقاط جوش نزدیک به مقدار معمول بدست آید .

اگر تغییرات دما و فشار زیاد باشد نمیتوان از این رابطه استفاده کرد ، چون مقدار Hvap∆ نسبت به تغییر دما ، تغییر خواهد کرد.

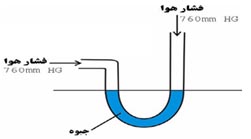

در روش رامسی – یانگ ، مقدار اندکی از مایع برای اجرای آزمایش کافی است و در فشار های مختلف که مانومتر آنرا نشان می دهد ، میتوان نقطه ی جوش را از روی ترمومتر قرائت کرد .

مانومتر دستگاه فشارسنج برای اندازه گیری فشار گازها است.

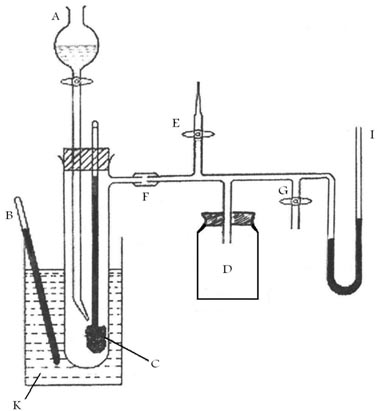

دستگاه رامسی – یانگ

این دستگاه از قسمت ها و بخش های مختلف تشکیل شده است که هر کدام نفش خاصی را در این آزمایش ایفا می کنند . این قسمت ها عبارتند از :

A= لوله متصل به قیف چکاننده که مایع مورد نظر در آن ریخته میشود

B = ترمومتر که در داخل حمام قرار دارد

C = ترمومتر که با پنبه یا پشم شیشه پوشیده شده

D = ظرف پایدار کننده فشار

E = دریچه ورود هوا جهت افزایش فشار سیستم

F = تله که درداخل بشرحاوی یخ و نمک قراردارد وجهت جمع آوری بخارات بکار میرود

G = پمپ خلا

I = مانومتر

K = حمام آب گرم

شرح آزمایش :

مایع مورد نظر را در محفظه ی قیف چکاننده ریخته و خلا را تا جایی اعمال می کنیم که فشار درون سیستم حدود cmHg 20 شود . شیر قیف را به آرامی باز کرده و آنرا طوری تنظیم می کنیم که تقریبا در هر 6 ثانیه یک قطره بچکد . جریان مایع باید طوری تنظیم شود که هر قطره ی ریخته شده قبل از ریختن قطره ی قبلی روی پنبه تبخیر شود.

مایع روی پنبه در اثر تراکم بخار گرم میشود و به دنبال تبخیر آن محیط سرد میشود تا جایی که تعادلی بین مایع و بخار برقرار شود . این دما ، دمای ثابتی است که باید آنرا یادداشت کنیم . این دما همان نقطه ی جوش جسم در فشار 20 cmHg می باشد . دریچه E باز می کنیم تا کمی هوا وارد سیستم شده و فشار آن تا حدود 30 cmHg افزایش یابد . دمای جوش را نیز در این فشار تعیین می کنیم . این عمل را برای فشار های 40،50،60 cmHg تکرار کرده و نقطه ی جوش را با استفاده از روابط و رسم نمودار بدست آورید.

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 1615 تاريخ : جمعه دی 1390 ساعت: 2:15

آرشیو مطالب

- اسفند 1386

- مهر 1386

- آبان 1386

- دی 1387

- بهمن 1387

- اسفند 1387

- فروردين 1387

- خرداد 1387

- مهر 1387

- آبان 1387

- آذر 1387

- بهمن 1388

- اسفند 1388

- فروردين 1388

- ارديبهشت 1388

- خرداد 1388

- تير 1388

- شهريور 1388

- آبان 1388

- بهمن 1389

- اسفند 1389

- فروردين 1389

- ارديبهشت 1389

- خرداد 1389

- تير 1389

- شهريور 1389

- مهر 1389

- آبان 1389

- دی 1390

- بهمن 1390

- اسفند 1390

- فروردين 1390

- ارديبهشت 1390

- خرداد 1390

- مرداد 1390

- شهريور 1390

- مهر 1390

- آبان 1390

- آذر 1390

- دی 1391

- بهمن 1391

- اسفند 1391

- فروردين 1391

- ارديبهشت 1391

- تير 1391

- مرداد 1391

- شهريور 1391

- مهر 1391

- آبان 1391

- آذر 1391

- بهمن 1392

- اسفند 1392

- فروردين 1392

- تير 1392

- مرداد 1392

- شهريور 1392

- آبان 1392